工艺流程叙述

基本工艺流程:

装船作业前先将输气臂与船岸界面安全装置连接好,并检查各部件是否正常,一切正常时启动船岸界面安全装置,开进气阀门。此时检测管道中含氧量,当含氧量超过6%时,打开氮气管线阀门,引入惰性气体,对管道进行吹扫,将管道气惰化后吹向油气回收机组。当含氧量低于6%时,关闭氮气阀门,打开手阀,准备装船作业。当开始装船作业时,船舱内的油气输气臂进入船岸安全装置的进口。

随着油气的进入,油气压力传感器会检测到压力,将信号送给船岸安全装置控制系统和油气回收机组控制系统,当油气压力大于油气回收装置控制系统设定值时,油气回收机组风泵启动,将油气送入油气回收装置内进行油气回收。

油气在进入船岸安全装置后线经过气液分离器进行气液分离,同时其内配有过滤器,可以避免油气中的杂质对阻火器以及引风机的不良影响,当过滤器压差大于设定值时,会产生报警信号送至控制系统。经过气液分离过滤的油气流经阻火器后进入至油气回收装置的油气管道。

阻火器为阻爆轰型阻火器,前后设有压差检测,当压差大于设定值时,会发出报警信号,提示需要进行清洗。阻火器前后均设有温度检测点,当温度超过设定点时,会发出报警信号,并停止装船作业。

在装船作业时,如果出现含氧量超过6%,开启氮气阀门进行惰性气体稀释,并发出报警信号,当含氧量超过8%时,发出报警信号,并停止装船作业,检测含氧量超标的原因。如果出现压力达到14kPa时(可根据实际液货船的呼吸阀设定压力调整),真空/泄压阀开启,进行紧急泄压。

说明:工艺流程描述中所属各报警和联锁值可根据实际作业情况在现场进行有针对性的设定。

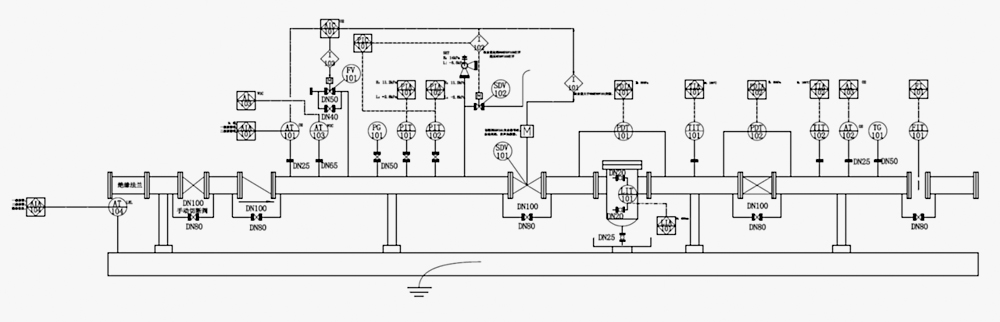

在一个橇底盘上,依次布置绝缘法兰、手动切断阀、止回阀、氧含量检测仪、VOC检测仪、充惰系统、压力传感器、压力表、排放管、切断阀、气液分离器、阻火器、温度传感器、流量计。

上述装置中的全部流量、氧浓度、VOC浓度、压力、液位、压差、温度等信号全部集成到一个PLC系统中,PLC系统根据标准规范设置若干联锁,控制系统安全运行。

装船作业前先将软管或输气臂与船岸界面安全装置连接好,并检查各部件是否正常,一切正常时启动船岸界面安全装置,进口切断阀打开。此时检测管道中含氧量,当含氧量超过限值时,打开惰气进口阀,引入惰性气体,对管道进行吹扫,将管道气惰化后吹向油气回收机组。当含氧量低于限值时,关闭惰气进口阀,打开进口切断阀,准备装船作业。当开始装船作业时,船舱内的油气经软管或输气臂进入船岸安全装置的进口。

随着油气的进入,油气压力传感器会检测到压力,将信号送给船岸安全装置控制系统和油气回收机组控制系统,当油气压力大于油气回收装置控制系统设定值时,油气回收机组风泵启动,将油气送入油气回收装置内进行油气回收。

油气在进入船岸安全装置后线经过气液分离器进行气液分离,同时其内配有过滤器,可以避免油气中的杂质对阻火器以及引风机的不良影响,当过滤器压差大于设定值时,会产生报警信号送至控制系统,并进行声光报警。经过气液分离过滤的油气流经阻火器后进入至油气回收装置的油气管道。

阻火器为阻爆轰型阻火器,前后设有压差检测,当压差大于设定值时,会发出报警信号,提示需要进行清洗。阻火器前后均设有温度检测点,当温度超过设定点时,会发出报警信号,并停止装船作业。

在装船作业时,如果出现含氧量超过限值,开启惰气进口阀进行惰性气体稀释,并发出报警信号,当含氧量超过8%时,发出报警信号,并停止装船作业,检测含氧量超标的原因。如果出现压力达到14kPa时(可根据实际液货船的呼吸阀设定压力调整),真空/泄压阀开启,进行紧急泄压。

-

· 防腐蚀

根据JT/T733《港口机械钢结构表面防腐涂层技术条件》,涂层选择为:底涂层环氧富锌底漆60μm,中间涂层环氧厚浆漆150μm,面涂层脂肪族聚氨酯面漆80μm。

-

· 进气端设计要求

安全装置进气端识别标志满足如下要求:

1)进气端与接船软管连接时做防止错误连接设计。

2)进气端连接法兰后1m的罐子或附件外表需有涂色标志。涂色为红色-黄色-红色,红色高度为100mm,中间黄色宽度为800mm、在黄色区域标有黑色“油气(VAPOR)”字样。字体高度不小于50mm,红色色卡号为RAL 3001(标志色),黄色色卡号为RAL 1003(标志色)。

3)绝缘法兰:安全装置邻近进气端法兰部位采用绝缘法兰,绝缘法兰的电阻值水压试验前不小于10MΩ,水压试验后不小于1000Ω。

全装置的进气端法兰与输气臂法兰连接,出气端法兰与码头油气输送管道连接,其中一套氧含量分析仪距离进气端不超过6m,爆轰型阻火器出气端距离进气端不超过18m。

油气管路的焊接符合中国船级社(CCS)《材料与焊接规范》的要求。

采取惰化吹扫措施,保证达到安全阈值。

采用耐高温密封圈,在火灾情况下所有密封性能不失效。

-

· 压力控制要求

压力传感器满足的条件:

1)设置在安全装置靠近进气端。

2)液货船货舱压力超出给定压力范围之前动作,并触发报警,发出超压声光报警信号。

3)向总控制系统提供型号,用于总控制系统有序控制关闭输气风机或切断阀。

4)当位于装置油气进气端的压力超过14kPa,压力释放阀打开释放压力时,压力传感器提供连续的压力信号;压力继续提高状况下,压力传感器提供报警信号。

5)控制本装置接收油气真空压力值不超过-3.5kPa,当真空压力超过-3.5kPa的80%时,压力传感器发出报警信号。

6)压力传感器设置在安全装置进气端和压力/真空释放阀之间。

-

· 排放管的设置要求

1)排放管设置在进气端压力传感器和切断阀之间,顶端安装高速压力/真空释放阀和电动卸载阀。

2)压力/真空释放阀排气口垂直排放,电动卸载阀排气口采用90°弯头型式且不得朝向邻近设备或人行通道。

3)排放口高度距地面不少于3m。

-

· 压力/真空释放阀的要求

1)压力真空释放阀设置在惰化气体引入接口与安全装置阻火器之间。

2)设定的压力释放值14kPa,真空压力释放值-3.5kPa。

3)排放速度不低于30m/s。

4)设置防火网。

5)符合IMO MSC/Circ.1009及MSC/Circ.677要求。

6)满足GB/T19699要求。

-

· 切断阀的技术要求

1)切断阀安装于压力/真空释放阀接口与阻爆轰型阻火器之间的主管道上。

2)能够自动控制、远程遥控,并具备手动操作功能。

3)具有就地及远程可视阀工作位置状态的指示。

4)耐火型,满足ISO10497要求。

5)收到关闭或开启指示信号后,能够30s内实现动作。

6)密封材料不允许有可感知的泄露。

-

· 火灾、爆炸、爆震和爆轰保护要求

根据系统中的氧气含量或VOC含量分析仪检测的信号,采取必要的惰化措施,使码头油气回收设施中气体保持在可燃范围之外,保证油气回收系统中的气体浓度在安全的范围内。

在靠近安全装置出气端,设置一个双向阻爆轰型阻火器。

阻爆轰型阻火器和防火网的技术要求:

1)能够阻止传播来自装置任何一方的爆轰燃烧。

2)设计、制造和试验满足GB/T13347。

3)防火网为每平方英寸30×30网格的耐腐蚀钢丝制成的双层网,钢丝直径不小于0.3mm,两层网之间的间距不小于12.7mm且不大于38.1mm。

-

· 氧含量分析仪技术要求

1)量程0~25%,精度1%,响应时间不超过30s。

2)不得采用二氧化锆法或热磁法,采用激光法。

3)油气浓度连续取样点设置位置,不超过距气体注入点30倍管径的距离。

4)氧含量或碳氢化合物含量分析仪设置在进气端之后,惰化系统进气口之前。

-

· 气液分离器的技术要求

1)气液分离器设有液位指示。

2)气液分离器设有控制系统与远程油气切断阀关联,其控制设置为高液位报警,更高液位切断。

3)气液分离器外壳制造符合GB150要求。

-

· 供电要求

安全、监测和报警在控制系统设计中有单独的线路供电。当上述电源失电,仍有必要的供电控制系统,能自动转接到备用电源供电,并发出报警,该备用电源仅向上述系统供电,其容量至少能维持30min供电的需要。

设计中采用不中断的方式转换到备用电源。

-

· 安全系统设计要求

1)当发生危及装载货物船舶、油气回收及处理系统、罐区安全的严重故障时,控制系统能自动产生保护性动作,并发出报警。

2)如因安全功能的动作而导致机电设备停止运行,则非经人工复位,该设备不应再自动投入运行。

3)当氧含量达到体积比6%时报警,达到8%时启动紧急排放安全程序,打开电磁阀,关闭截断阀。

-

· 监测功能要求

1)通过一组监测仪表,对船岸界面安全装置内油气压力、氧含量、VOC含量、温度、流量等参数监测;对安全装置可能发生异常状况进行监控;对安全装置中切断阀的动作、阻火器压差、气液分离器液面高度等工作状况进行实时监测。

2)各类监测仪表的选型原则为具备监测对象的适用性、在线监测环境可靠性、监测精度仪器实时性,且便于校正复位。

3)安装在安全装置上的各类监测仪表设备,便于维护、保养。

4)各类监测仪表输出的监测参数电子信号需与控制系统匹配或兼容。

-

· 报警功能要求

1)根据系统在线监测提供数据,一旦达到临界状况或发现异常,立即以电子信息、声、光等方式实现报警,输出和发出报警信号。

2)安全装置报警信息同时输出至码头油气回收总控制站(室)。

3)对被监控的设备/系统和监控系统本身的所有故障在安全装置和总控制站(室)同时显示,并发出报警信号,以使操作人员知道发生的故障。

主要设备

1)手动切断阀

安装于本装置靠近进口端的主管道上。

选用石油化工钢制通用阀门,具备手动操作功能,满足GB/T12235要求。

具备可视工作位置状态的指示功能。

2)止回阀

本装置特定情况下设置止回阀:

①安装于本装置靠近手动切断阀的主管道上,防止向本装置进气端回流;

②选用石油化工钢制通用阀门,满足GB12235要求。

3)电动切断阀

(1)安装于排放管接口与阻爆轰型阻火器之间的主管道上。

(2)选用石油化工钢制通用阀门,具备自动、遥控和手动功能,具备可靠的遥控和就地操作功能,在收到关闭或开启指示信号后,能够在30s内实现紧急开闭,同时触发报警。

(3)耐火型,满足JB/T6899要求,防爆等级Ex dⅡC T4,防护等级IP65;

(4)具备就地及远程可视工作位置状态的指示功能。

4)调节阀

(1)安装于惰气输入管线上,惰气输入管线与本装置主管道连通,惰气由码头提供。

(2)调节阀由PLC控制系统控制,具备控制惰气输入的启、闭和调节惰气流量、压力的功能,向本装置主管道内输送惰气,控制送入主管道船舶油气的含氧量高于8%爆炸风险。

(3)选用灵敏度和精度较高的电动调节阀,满足JB/T8528、GB13927、GB12220标准要求,防爆等级Ex dⅡB T4、防护等级IP65。

(4)其规格选型依据码头惰化设计,买方和设计方向卖方提供惰化系统条件,惰气管道尺寸DN25。

5)压力传感器

(1)安装2台差压式压力传感器进行联锁控制,安装于本装置进气端和排放管之间主管道上。

(2)具备实时输出检测数据功能,向本装置控制系统提供信号。

(3)量程-10 kPa~100kPa,精度0.1%,防爆等级Ex dⅡ CT4、防护等级IP67,满足GBT 15478要求。

6)压力/真空释放阀

(1)安装于本装置排放管上。

(2)具备设定值泄压功能,压力释放值为14 kPa,真空压力释放值为-3.5kPa,也可根据实际情况另行设定。

(3)压力/真空释放阀在到达设定压力时开启至随后关闭的整个排气过程中,在阀口部位气体的排气速度始终不小于30m/s。

(4)压力/真空释放阀制造质量满足GB/T 19699要求。

(5)压力/真空释放阀的真空入口处和释放阀的压力出口处及真空入口处安装阻火元件,阻火元件的阻火能力覆盖(不小于)油船液货舱内油品和化工品对应的防爆等级及安全试验间隙(MESG)值,阻火元件具备符合IMO MSC/Circ.1324, MSC/ Circ. 677(含各修正案)规范阻火试验要求的型式试验报告。

7)电动卸载阀

(1)安装于本装置排放管上,与压力/真空释放阀并联。

(2)用于在本装置主管道油气氧含量达到或超过8%爆炸限制范围内,以及压力超限情况下的紧急开启。

(3)能够接受本装置的自动控制,并具备手动操作控制功能,在收到关闭或开启指示信号后,能够在10s内实现动作。

(4)耐火型,满足JB/T6899标准要求,防爆等级Ex dⅡC T4、防护等级IP65。

8)气液分离器

(1)安装于本装置电动切断阀与阻爆轰型阻火器之间。

(2)设有液位指示及高液位报警功能,向本装置控制系统提供信号。

(3)设备材质和法兰规格与本装置主管道一致。

(4)设备制造符合GB150 的要求,设备内部设过滤结构过滤固体颗粒物,过滤结构便于清理与维护。过滤网密度的选择与阻火器安全试验间隙(MESG)值相适应,保护后端阻爆轰阻火器的阻火间隙正常流通。

(5)设备的体积和气液分离效果与主管道内的油气流量和压降要求相适应。

(6)气液分离过滤器设备便于检测和清理过滤网堵塞。

9)含氧量传感器和VOC测定仪

(1)本装置配备2台含氧量传感器,其中一台安装于本装置进气端与惰气进气管之间的主管道上,距离本装置进气端不得超过6m,用以检测船舱内油气的含氧量;另一台含氧量传感器安装于本装置主管道的出气端之前,以检验惰气补充后主管道内油气含氧量。

(2)本装置宜配备1台油气浓度VOC测定仪,安装于本装置主管道的位置。

(3)含氧量传感器和VOC测定仪具备实时输出检测数据功能,向本装置控制系统提供信号。

(4)含氧量传感器和VOC测定仪符合以下要求:

①量程0~25%,精度1%,响应时间≤20秒s,防爆等级Ex dⅡ CT4、防护等级IP67;

②含氧量传感器满足HG 23007标准要求,VOC测定仪满足GB15322标准要求;

③氧含量传感器工作原理采用激光法;

④VOC测定仪工作原理采用PID法。

10)温度传感器

(1)本装置宜配备1台温度传感器,设置在本装置主管道上。

(2)具备实时输出检测数据功能,向本装置控制系统提供信号。

(3)量程-50℃~150℃,精度0.1%,防爆等级Ex dⅡ CT4,防护等级IP67。

(4)温度传感器满足GB/T 30825要求。

11)阻爆轰型阻火器

(1)本装置设置一台双向阻爆轰型阻火器,安装在气液分离器与本装置出气端的主管道上。

(2)阻火元件阻火间隙的试验安全间隙(MGSE)值与预计的油船液货舱内油气介质特性相符,能够阻止来自装置任何一端火焰的爆轰燃烧。

(3)产品制造满足GB/T 13347要求,阻爆轰型阻火器性能型式试验满足ISO16852要求。

(4)阻爆轰型阻火器两端配有差压式传感器和温度传感器,具备实时输出检测数据功能,并向本装置控制系统提供检测信号。

(5)按照阻爆轰型阻火器产品制造商推荐的方法和要求进行安装,阻火两端连接的直管道长度符合阻火器制造商产品安装说明书要求。

(6)阻爆轰型阻火器的通过流量与预计的装船量相适应。阻火器流量/压降曲线图要有专门的型式试验报告,压降满足系统要求。

(7)阻爆轰型阻火器由有关部门认可的第三方检验单位出具的阻火性能和流量/压降曲线等型式试验报告和合格证书。

12)流量计

(1)本装置宜配备1台流量计,安装在本装置靠近出气端主管道上。

(2)检测数据具备实时输出检测数据功能,向本装置控制系统提供信号。

13)控制系统

(1)一般要求

本装置设置自动化控制系统,控制柜及内设设备器材能够适应预定工作环境的要求,包括环境空气温度、相对湿度、振动、盐雾及灰尘等。

控制系统能在电源电压和频率偏离额定值的标准许可波动条件下正常工作,当电源的谐波成分不大于5%时,能正常工作。

本装置控制柜使用相应防爆级别的产品,满足GB28526要求。

控制按钮能防止偶然触及而产生误动作。

(2)供电

安全、监测和报警在控制系统设计中有单独的线路供电。当上述电源失电时,能自动转接到备用电源(UPS)供电,并发出报警,其容量至少能维持30min供电的需要,设计采用不中断的方式转换到备用电源。

在多雷地区安装本装置时,在供电系统及现场仪表上安装防雷装置。

(3)实时在线监测、报警和保护功能要求:

本装置控制系统是码头油气回收设施总控制系统的子系统,具备向总控制系统提供各类监测参数,并接收总控制系统遥控指令功能; 易于检查、辩认并可以锁定,能够保证本装置的正常作业、稳定工作。

具备监测功能,通过本装置压力、含氧量、VOC含量、温度、流量等监测仪表,对电动切断阀、电动卸载阀、阻爆轰型阻火器、气液分离器、惰化调节阀等工作状况实时监测,各类监测仪表输出的监测参数电子信号信息与控制系统匹配或兼容,具备环境适应性、可靠性,易于维修保养。

具备报警功能,设定报警程序,根据实时在线监测数据,一旦达到临界状况或发现异常,立即以电子信息、声、光等方式实现报警,输出和发出报警信号,同时向码头油气回收总控制系统输出信号。

满足故障安全原则和独立性原则,设定安全保护控制程序及自动产生保护性动作指令,被控设备、装置或系统按预定设定的关闭要求紧急和有序关闭,同时具备备用的手动控制。

当本控制系统或总控系统发生故障、失效或动力源中断时,能够发出报警信号或者转换到就地手动控制,设置紧急停车按钮,实现人工操作紧急停车;设定故障停机后复位控制程序,则非经人工复位,本装置不应自动投入运行。