国外在90%以上的常减压装置、催化裂化装置、加氢装置等应用了先进控制技术,取得了可观的效益。目前威朗德已有市场化产品包括:原油调合系统、汽柴油调合系统、在线近红外油品性质分析系统、全油品性质快速评价系统、装置质量优化控制系统。

产品定性目标:

1)充分考虑企业对产品质量的升级需求,满足国家对成品油质量指标的更高要求;

2)优化汽油和柴油的组分油配方,合理利用组分油,降低调合成本;

3)提高汽油和柴油一次调合成功率,提高调合效率,缩短调合周期;

4)实现汽油和柴油产品质量的精确控制,减少质量过剩,增加经济效益;

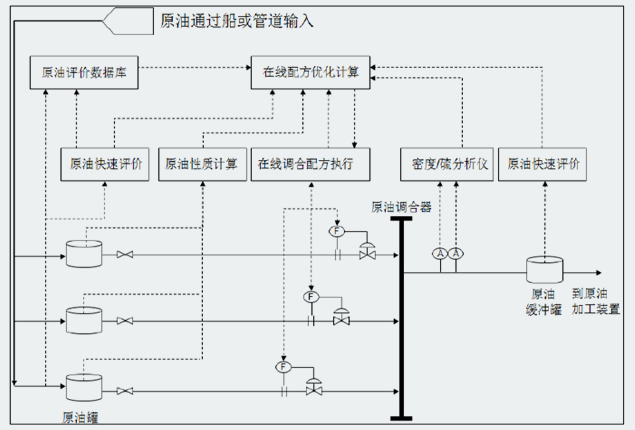

5)优化原油混炼比例,实现在线原油调合,稳定一次加工装置总进料性质,降低原油加工成本;

6)优化原油调合计划,提高原油利用率,节约原油采购成本;

7)降低对经验丰富的技术人员的依赖,降低工人劳动强度;

8)监控整个调合过程,提高储罐利用率,降低库存。

产品定量目标:

1)汽油调合:在硫含量、烯烃、抗爆指数等指标满足质量要求的前提下,辛烷值过剩不大于0.3个单位,缩短单次调合时间20%以上,一次调合成功率不小于95%。

2)柴油调合:在冷滤点、闪点、十六烷值等指标满足质量要求的前提下,凝点过剩不大于2℃,缩短单次调合时间20%以上,一次调合成功率不小于98%。

3)原油调合:控制指标API、硫含量;监测指标:38℃、105℃、165℃、365℃和565℃实沸点收率、总酸值、石脑油收率、减渣收率、粘度。

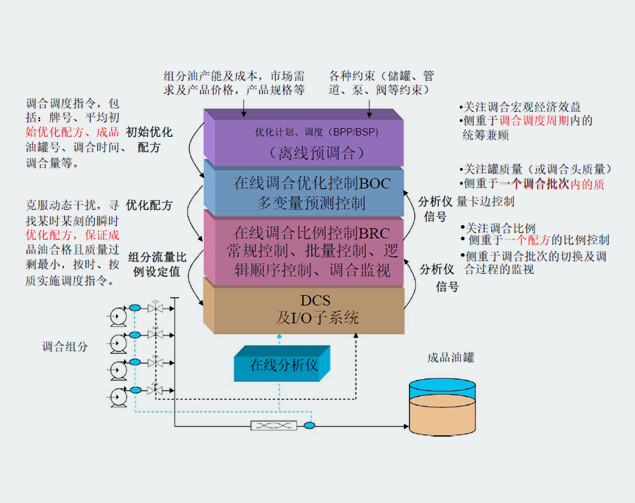

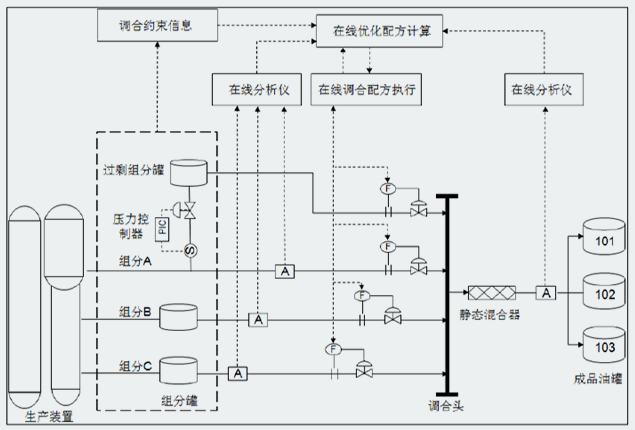

• 油品调合过程管理层:对罐存信息进行管理,根据调合定单实时在线优化计算调合配方,得到满足约束条件的动态计算的调合配方,同时生成调合报告。

• 油品调合执行层:监视设备的运行状态,验证调合配方的可操作性,按比例进行多组分在线调合控制,完成油品调合工作。

• 基础数据层:为上层模块的正常运行提供生产动态数据、设备静态数据、油品化验数据等。

• 油品调合过程管理层:对罐存信息的管理、LIMS中原油化验数据的集成、原油评价数据库的集成、原油调合计划优化。

• 油品调合执行层:监视设备的运行状态,验证调合配方的可操作性,按比例进行多组分在线调合控制,完成油品调合工作。

• 基础数据层:为上层模块的正常运行提供生产动态数据、设备静态数据、油品化验数据等。

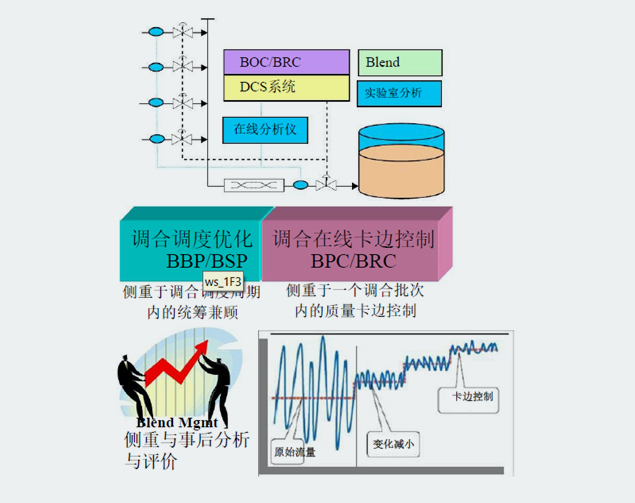

BBP/BSP:根据组分油生产能力(产量、性质),通过建立罐区虚拟调合模型,预测各调合周期内的调合生产形势,在满足罐存及机泵、管线等约束条件下,合理安排调合调度计划,使高标号产品产量创新高,同时考虑炼油厂的渣蜡油平衡。

BOC/BRC:针对某个调合批次对成品油质量进行基于模型(调合规则)的预测控制,通过成品油质量的在线反馈,对调合规则在小范围内的漂移进行修正,确保模型精度,提高控制精度,从而对成品油性质实施精密卡边控制。

Belend Management:通过将调合计划于调合实际结果进行比较,找出偏差原因,提出解决问题的建议,使整个系统(硬件+软件+人)维持长周期、高水平运行。