概述

原油调合的目标:

原油调合目标是促进原油从采购到加工各业务环节的协同,提升原油供应链整体管理水平。

在系统功能上,要实现计划环节的效益增长、离线调合环节的调合调度优化、在线调合环节的控制精确化、罐区移动和信息采集的自动化、信息集成的一体化,提高罐区运作的安全水平;在信息平台方面,则要充分考虑总部、储运分公司、输油站、生产企业分层控制、地域分布广泛的特点,系统将建立在现有的WEB平台上。

人工调合的劣势:

人工调合方式:将各汽油组分按预先计算的配比打入半成品罐中,开泵轮回搅拌,搅拌完成后取样检验,合格则将汽油倒入成品罐,不合格则需要在半成品罐中重新加入组分油,进行调整,直到检验合格为止。

人工方式缺点:调合时间长;重调率高;质量过剩多;能耗高、效率低。

人工调合方式已经成为制约我国炼油企业增效的瓶颈。

南京威朗德自动化调合技术简介:

国外在90%以上的常减压装置、催化裂化装置、加氢装置等应用了先进控制技术,取得了可观的效益。

南京威朗德能源科技有限公司已有市场化产品包括:原油调合系统、汽柴油调合系统、在线近红外油品性质分析系统、全油品性质快速评价系统、装置质量优化控制系统。

产品定性目标:

1)充分考虑企业对产品质量的升级需求,满足国家对成品油质量指标的更高要求;

2)优化汽油和柴油的组分油配方,合理利用组分油,降低调合成本;

3)提高汽油和柴油一次调合成功率,提高调合效率,缩短调合周期;

4)实现汽油和柴油产品质量的精确控制,减少质量过剩,增加经济效益;

5)优化原油混炼比例,实现在线原油调合,稳定一次加工装置总进料性质,降低原油加工成本;

6)优化原油调合计划,提高原油利用率,节约原油采购成本;

7)降低对经验丰富的技术人员的依赖,降低工人劳动强度;

8)监控整个调合过程,提高储罐利用率,降低库存。

产品定量目标:

1)汽油调合:在硫含量、烯烃、抗爆指数等指标满足质量要求的前提下,辛烷值过剩不大于0.3个单位,缩短单次调合时间20%以上,一次调合成功率不小于95%。

2)柴油调合:在冷滤点、闪点、十六烷值等指标满足质量要求的前提下,凝点过剩不大于2℃,缩短单次调合时间20%以上,一次调合成功率不小于98%。

3)原油调合:控制指标API、硫含量;监测指标:38℃、105℃、165℃、365℃和565℃实沸点收率、总酸值、石脑油收率、减渣收率、粘度。

油品调和业务架构方案

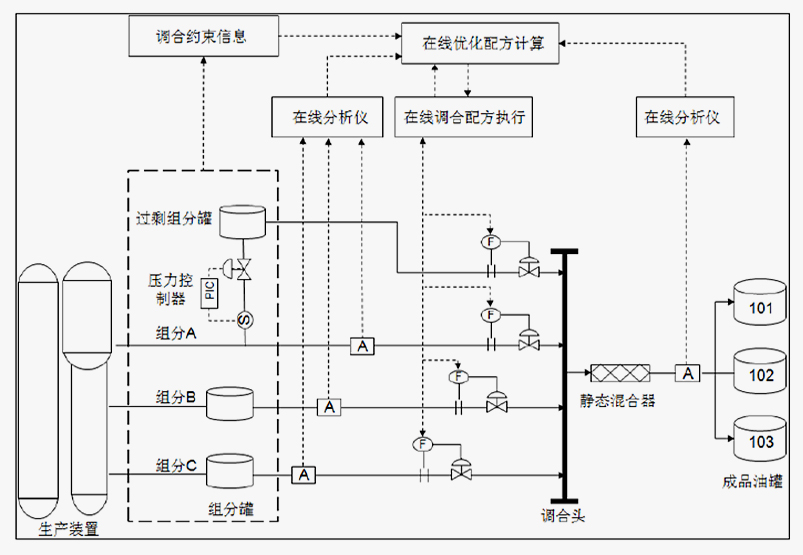

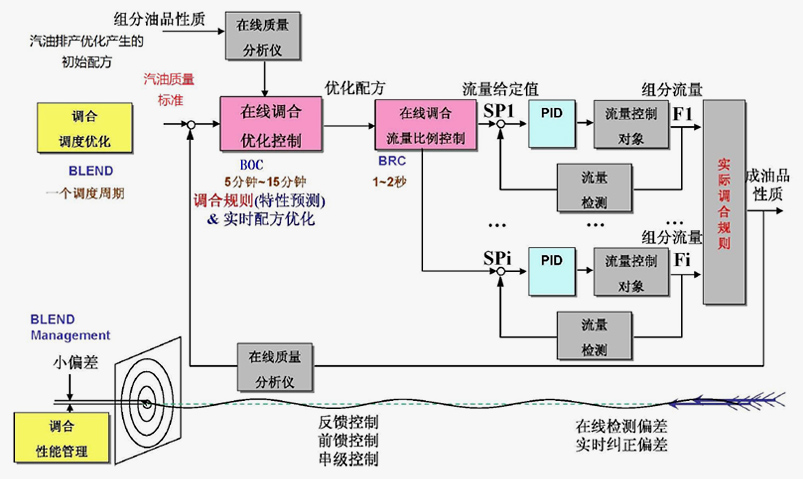

· 汽柴油调合业务架构方案

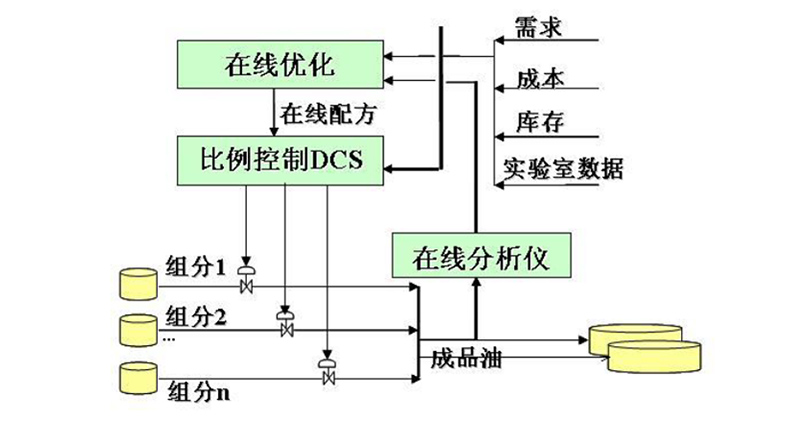

汽柴油在线调合根据调合设备、调合组分等约束条件,通过对比来自在线分析仪的质量测量值和调合模型预测值,实时优化调合配方。优化的调合配方传递给在线配方执行功能,在线配方执行功能能够控制从调合开始到调合完成的整个调合过程,同时监测设备的故障以及过程的波动。在线汽柴油调合使用调合总管进行调合,一次调合成功率高,质量过剩少,调合周期短。

图-1 汽柴油调合业务架构方案

汽柴油在线调合系统功能架构方案描述:

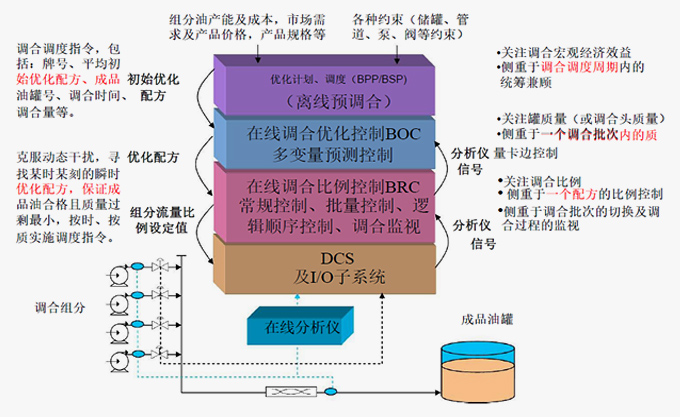

油品调合过程管理层:对罐存信息进行管理,根据调合定单实时在线优化计算调合配方,得到满足约束条件的动态计算的调合配方,同时生成调合报告。

油品调合执行层:监视设备的运行状态,验证调合配方的可操作性,按比例进行多组分在线调合控制,完成油品调合工作。

基础数据层:为上层模块的正常运行提供生产动态数据、设备静态数据、油品化验数据等。

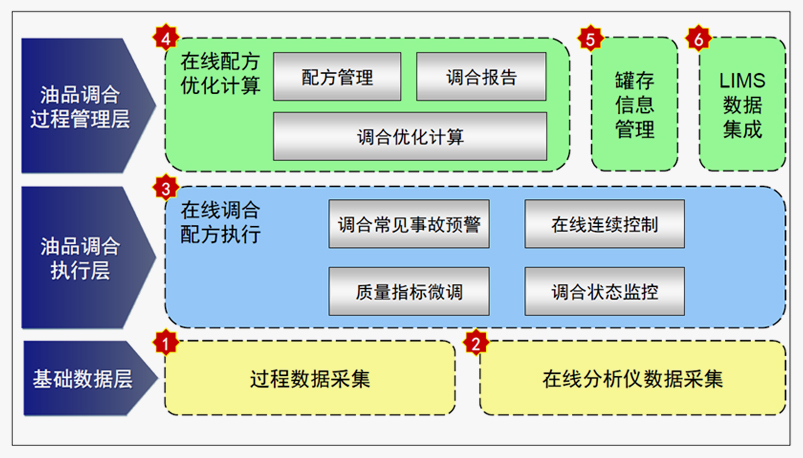

图-2 汽柴油在线调合系统功能架构方案

汽柴油调合系统总体功能模块描述:

过程数据采集模块:实时采集罐区控制系统的流量、液位等调合过程参数,为调合软件计算提供数据信息。

在线分析仪数据采集模块:将在线分析仪中,汽柴油调合组分及调合头后的成品油的质量监控数据,采集到在线配方优化计算模块,为配方优化计算提供数据信息。

在线调合配方执行模块:包括在线连续控制、调合常见事故预警、调合状态监控及质量指标微调。在不启用在线配方优化计算时,可单独执行手动录入的配方,当启用在线配方优化计算时执行优化配方,并通过控制系统(DCS/PLC)控制现场仪表、阀门等设备。

在线优化配方计算模块:由配方管理、调合优化计算、调合报告三个子功能组成。通过配方管理为在线配方执行模块下达调合配方,调合优化计算功能根据原油快速评价系统与在线分析仪提供的反馈数据对调合配方进行优化计算,并为调合报告提供数据信息。

罐存信息管理模块:罐存信息管理模块包括罐的液位、温度、罐容表和体积量等信息的采集与计算,为计算软件提供相应数据。

LIMS数据集成模块:自动采集LIMS系统中油品调合相关的化验数据,为调合计算提供基础数据。

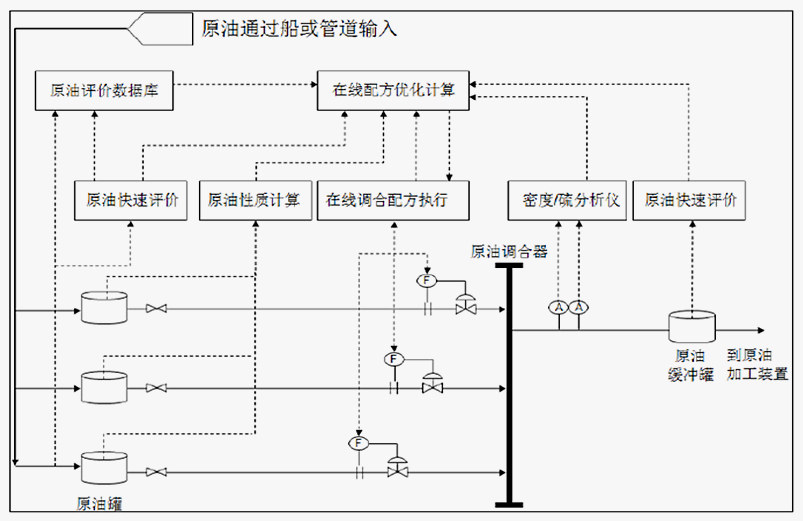

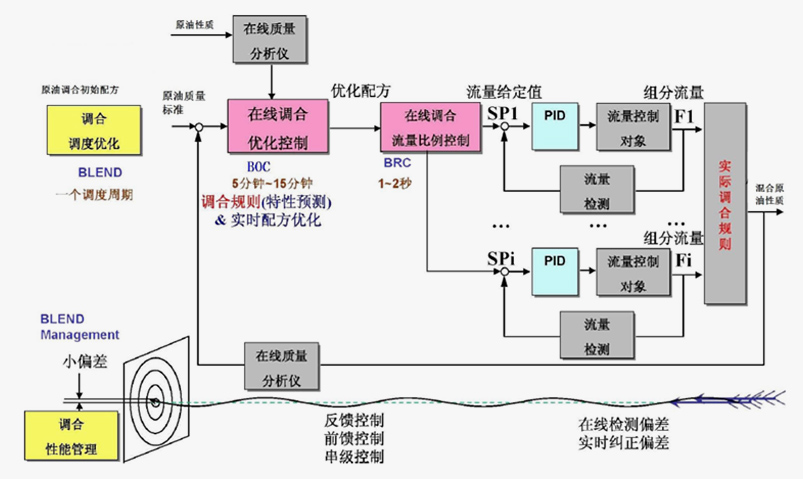

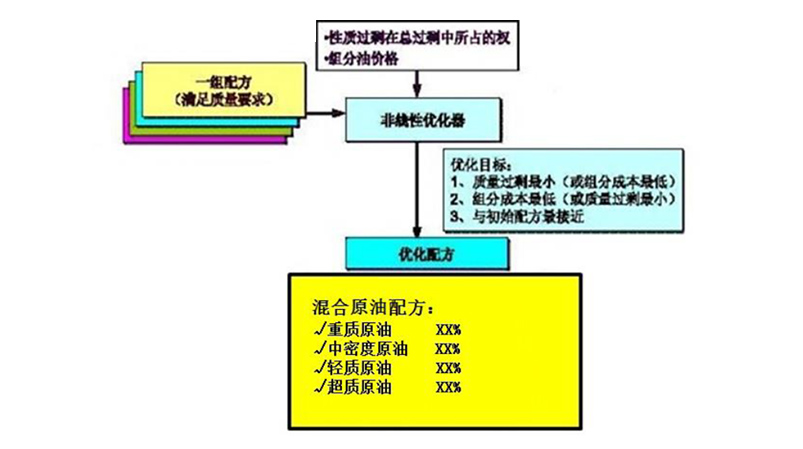

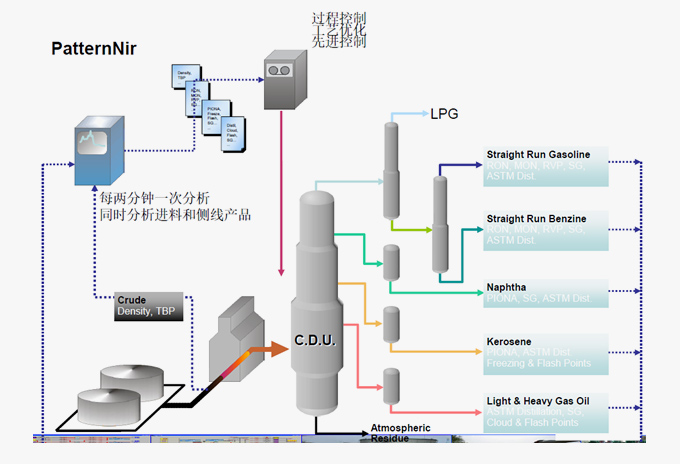

· 原油调合业务架构方案

原油在线调合根据原油评价数据、密度/硫分析仪及原油快速评价、现场计量仪表等信息,优化计算调合配方,然后利用在线配方执行功能控制各组分原油流量,将待调合原油组分同时送入调合器进行均匀混合,调合后原油经缓冲罐送到蒸馏装置作为进料。在线原油调合使用调合总管进行调合,调合时间短,混合均匀,控制精度高。

图-3 汽柴油调合业务架构方案

原油在线调合系统功能架构方案描述

油品调合过程管理层:对罐存信息的管理、LIMS中原油化验数据的集成、原油评价数据库的集成、原油调合计划优化,通过原油性质计算得到组分罐内原油性质,根据调合定单在线优化计算调合配方,得到满足约束条件的调合配方,同时生成调合报告。

油品调合执行层:监视设备的运行状态,验证调合配方的可操作性,按比例进行多组分在线调合控制,完成油品调合工作。

基础数据层:为上层模块的正常运行提供生产动态数据、设备静态数据、油品化验数据等。

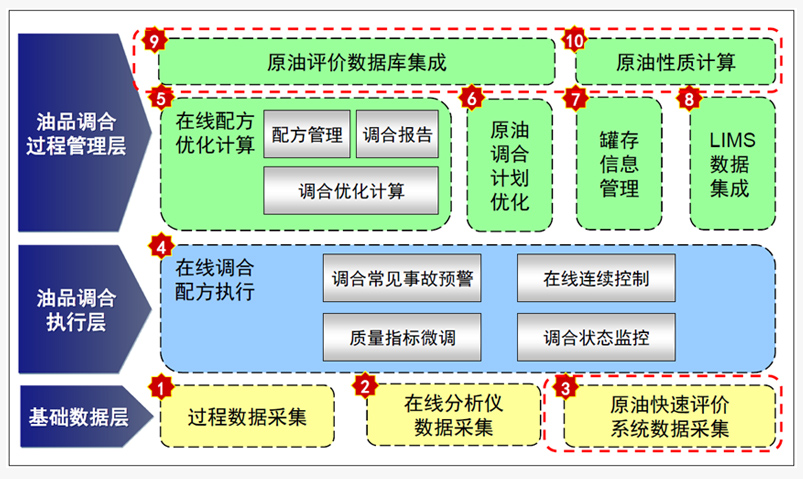

图-4 原油在线调合系统功能架构方案

原油调合系统总体功能模块描述:

过程数据采集模块:实时采集罐区控制系统的流量、液位等调合过程参数,为调合软件计算提供数据信息。

在线分析仪数据采集模块:将在线密度/硫分析仪中,原油调合组分及调合头后的原油密度或硫监控数据,采集到在线配方优化计算模块,为配方优化计算提供数据信息。

原油快速评价系统数据采集:将原油进行快速评价后,原油调合组分及调合后的成品原油的评价数据,采集到在线配方优化计算模块,为配方优化计算提供数据信息。

在线调合配方执行模块:包括在线连续控制、调合常见事故预警、调合状态监控及质量指标微调。在不启用在线配方优化计算时,可单独执行手动录入的配方,当启用在线配方优化计算时执行优化配方,并通过控制系统(DCS/PLC)控制现场仪表、阀门等设备。

在线优化配方计算模块:由配方管理、调合优化计算、调合报告三个子功能组成。通过配方管理为在线配方执行模块下达调合配方,调合优化计算功能根据原油快速评价系统与在线分析仪提供的反馈数据对调合配方进行优化计算,并为调合报告提供数据信息。

原油调合计划优化:通过对装置、库存、市场等信息的统计,计算出调合初始配方,生成原油调合计划方案,能生成以周、天、小时为单位的调合订单。

罐存信息管理模块:罐存信息管理模块包括罐的液位、温度、罐容表和体积量等信息的采集与计算,为计算软件提供相应数据。

LIMS数据集成模块:自动采集LIMS系统中油品调合相关的化验数据,为调合计算提供基础数据。

原油评价数据库集成模块:集成企业已有的原油评价数据库数据,为计算混合后的原油性质提供计算依据。

原油性质计算模块:利用流量计或人工数据录入的方式实现对原油组成变化的记录,根据原油评价数据库计算混合后的原油性质,为其他模块提供混合后的原油性质数据信息。

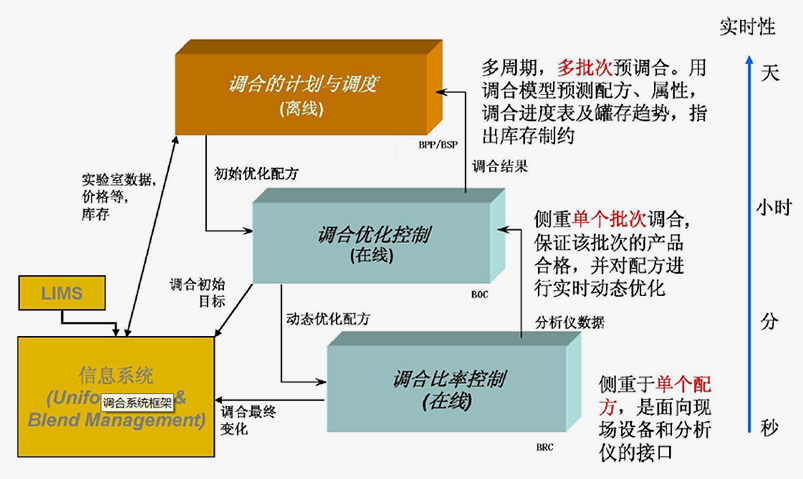

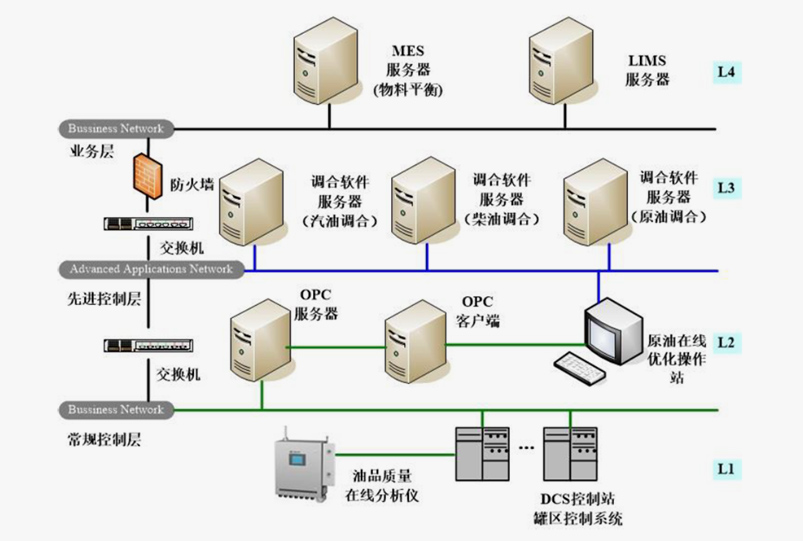

· 系统总体架构

图-5 系统总体结构图

图-6 系统总体结构图(汽油调合)

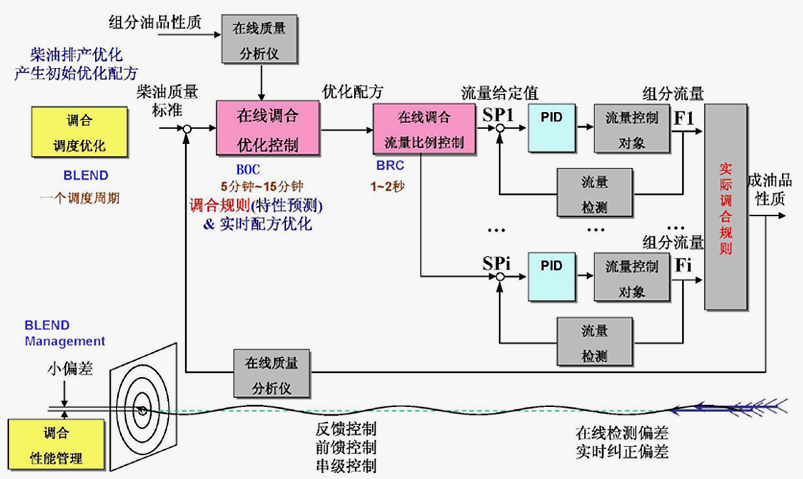

图-7 系统总体结构图(柴油调合)

图-8 系统总体结构图(原油调合)

图-9 系统结构

关键技术介绍

关键技术

南京威朗德能源科技有限公司油品在线优化调合系统、石化装置质量优化控制系统基于以下关键技术:

1)油品非线性调合规则的研究;

2)非线性优化算法;

3)模型自学习算法;

4)集成的在线优化算法;

5)柔性控制策略;

6)集成的近红外分析仪控制系统;

7)基于模式识别与谱图映射的油品各性质检测。

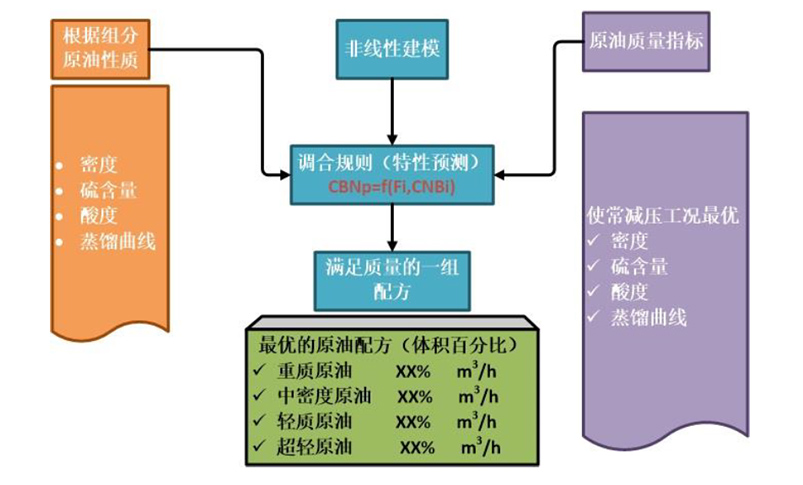

调合规则研究

对于汽油调合辛烷值非线性的特性,提出满足我国炼油企业加工特点的辛烷值指数(EXP)调合规则。

针对柴油调合,提出国有集成解决方案。

先进的非线性建模算法

针对汽油、柴油、原油的各非线性性质,如辛烷值、凝点、闪点、十六烷值、黏度、冷滤点等,其调合模型与组分的调入体积量和组分性质均有关系,开发了可使用与任何企业的非线性模型预测算法。

图-10 调和规则

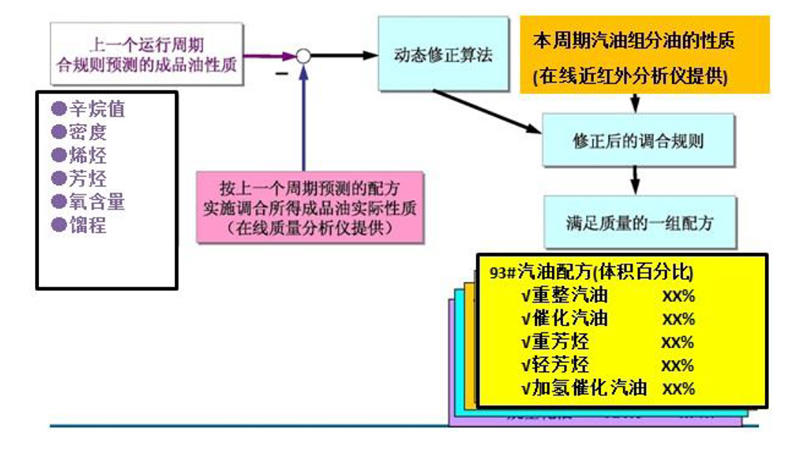

模型自学习方法

图-11 模型自学习方法

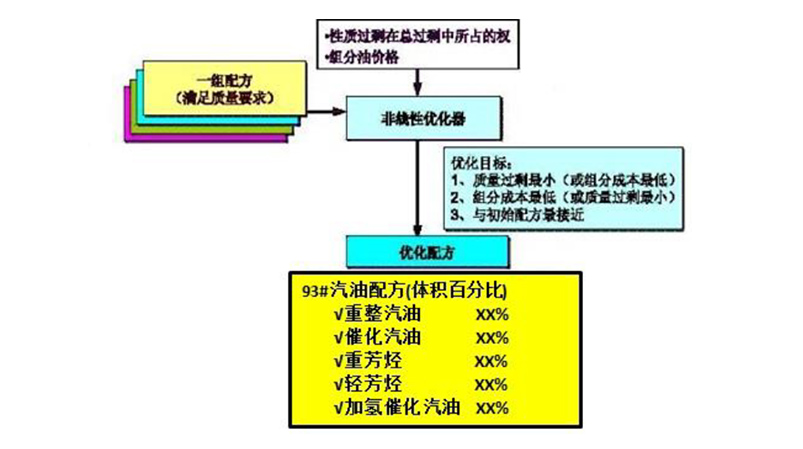

集成的在线优化算法

开发的在线优化算法,跟根据在线系统运行的不同阶段采用相应的优化算法,保证在线系统的稳定运行。

图-12 在线优化算法

柔性的调合策略

开发的集成在线优化算法可满足多调合总管有直调组分参与的复杂调合过程。

图-13 柔性的调合策略

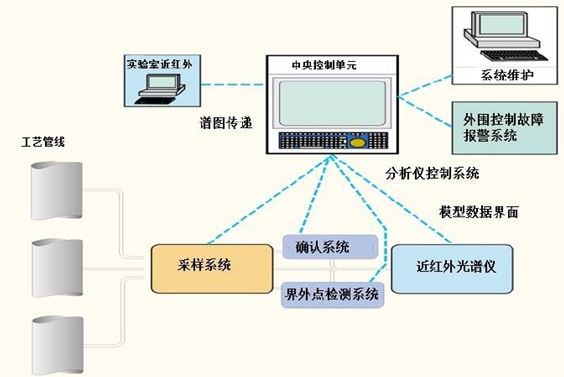

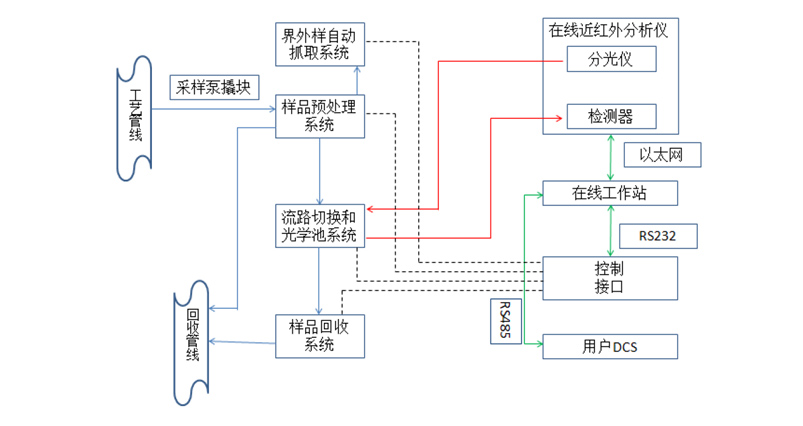

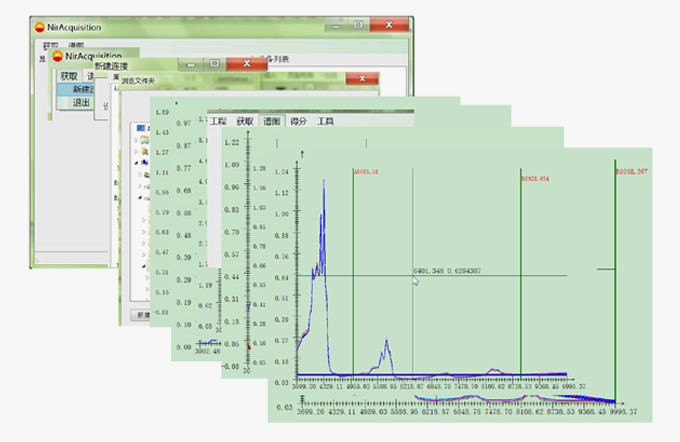

集成在线近红外分析仪控制系统

该系统包括油品性质预测模块、谱图采集模块、采样系统切换模块、谱图确认模块、界外点检测模块、外围控制与故障诊断模块、系统维护模块、谱图传递模块。

图-14 集成在线近红外分析仪控制系统

图-15 线近红外分析仪控制系统结构形式

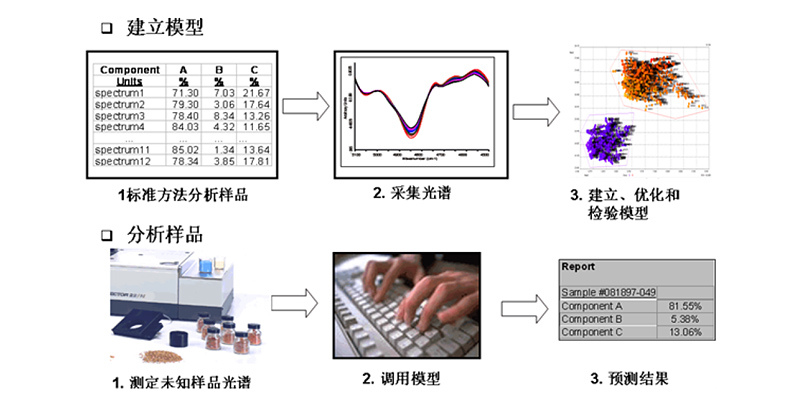

图-16 近红外光谱分析的一般方法

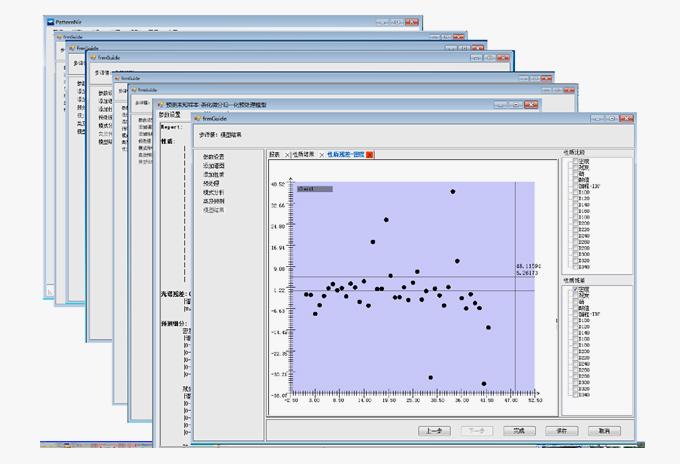

基于模式识别的油品各性质预测模型

在上述聚类分析的基础上,对于某个待测的谱图,在它所属的类内,选取一合适的半径,求与其距离小于给定半径的相邻点,然后通过相邻点的各性质预测给定谱图的性质。

调合解决方案

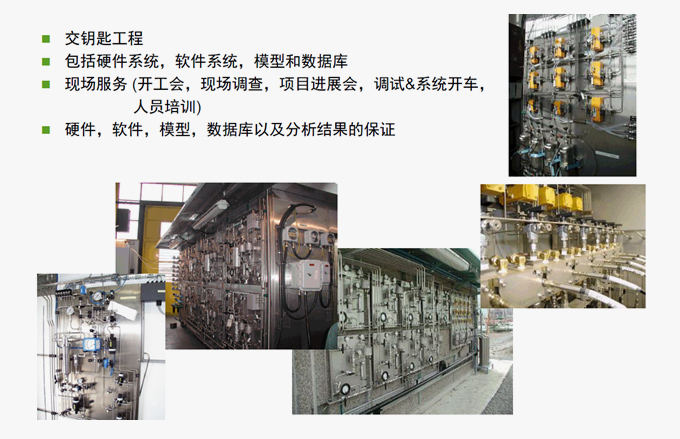

· 调合解决方案

南京威朗德能源科技有限公司的调合解决方案如下:

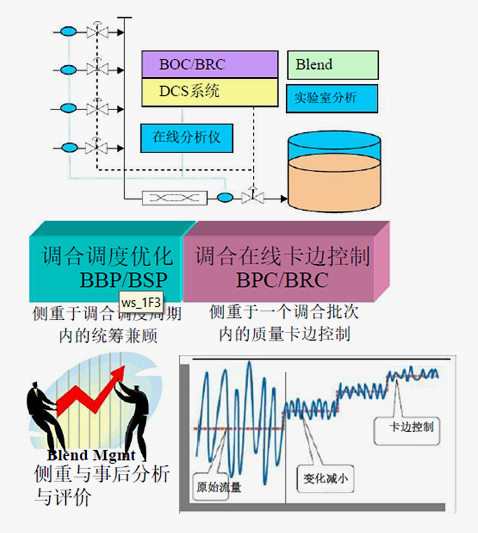

BBP/BSP:根据组分油生产能力(产量、性质),通过建立罐区虚拟调合模型,预测各调合周期内的调合生产形势,在满足罐存及机泵、管线等约束条件下,合理安排调合调度计划,使高标号产品产量创新高,同时考虑炼油厂的渣蜡油平衡。

BOC/BRC:针对某个调合批次对成品油质量进行基于模型(调合规则)的预测控制,通过成品油质量的在线反馈,对调合规则在小范围内的漂移进行修正,确保模型精度,提高控制精度,从而对成品油性质实施精密卡边控制。

Belend Management:通过将调合计划于调合实际结果进行比较,找出偏差原因,提出解决问题的建议,使整个系统(硬件+软件+人)维持长周期、高水平运行。

图-17 调合解决方案

图-18 调合解决架构方案

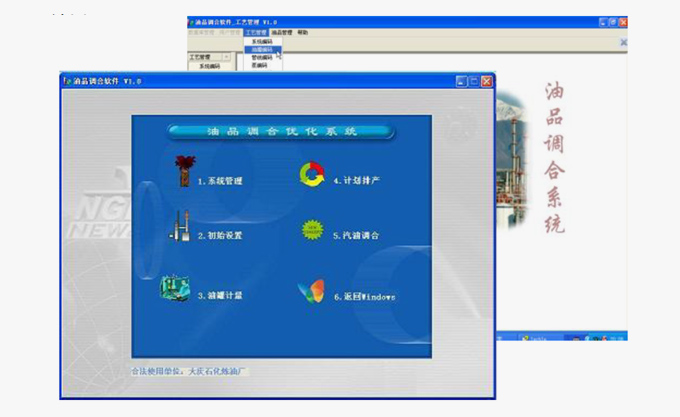

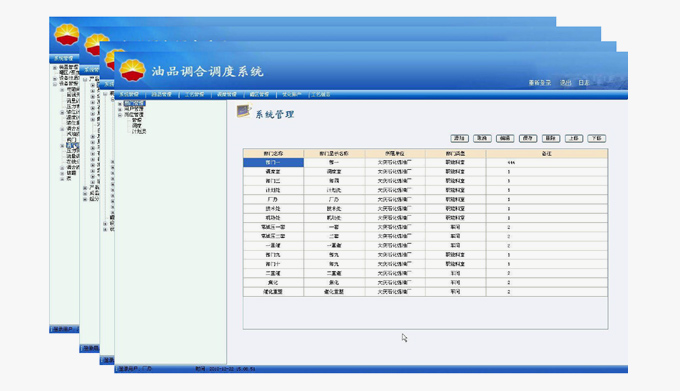

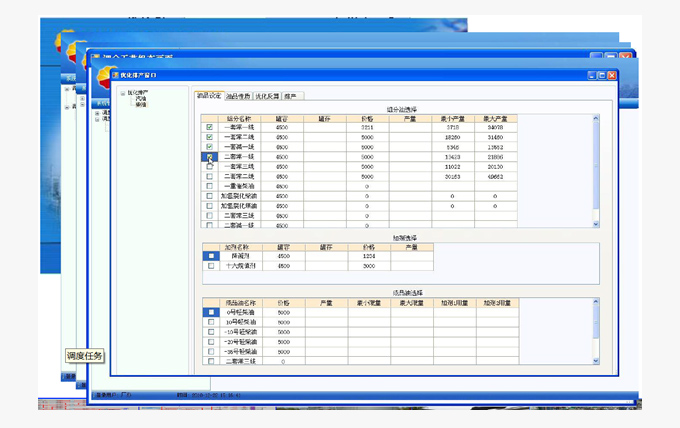

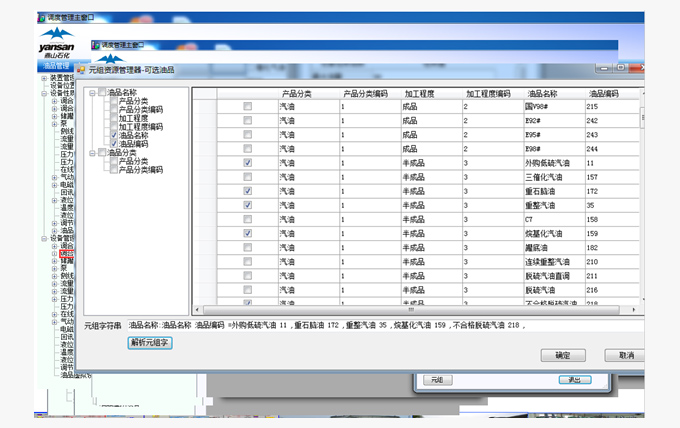

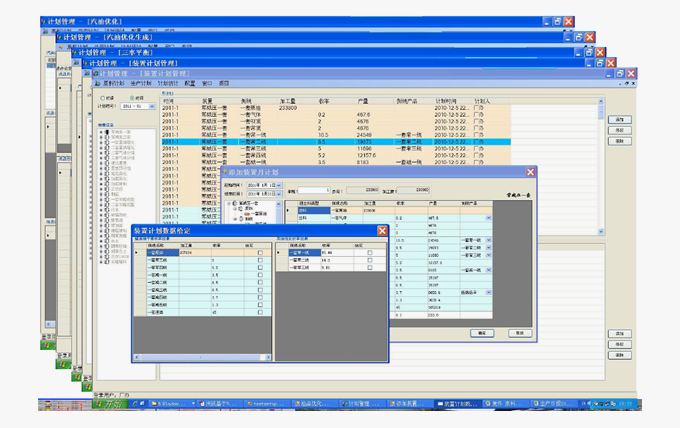

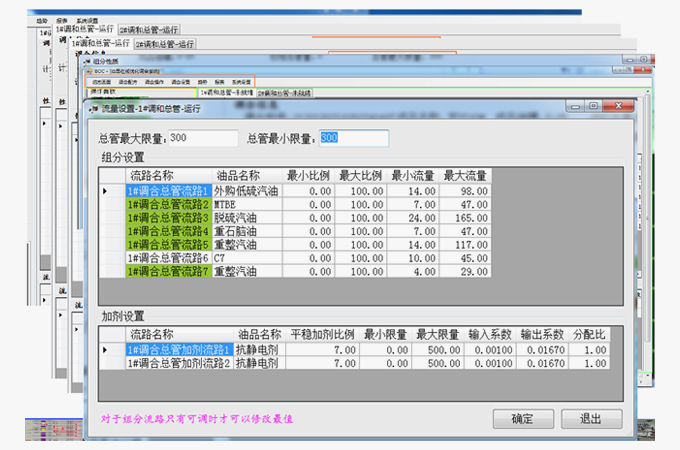

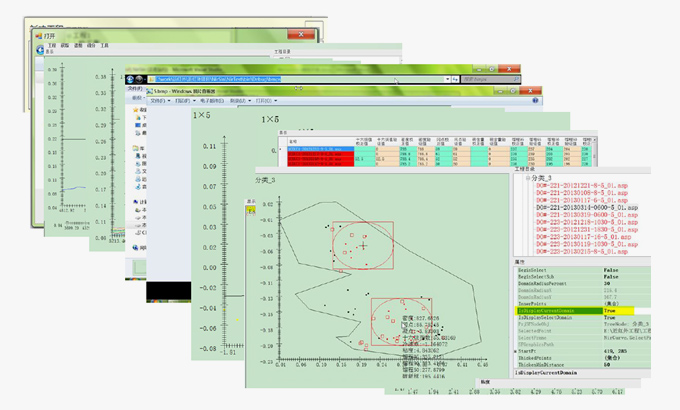

· 软件系统实现

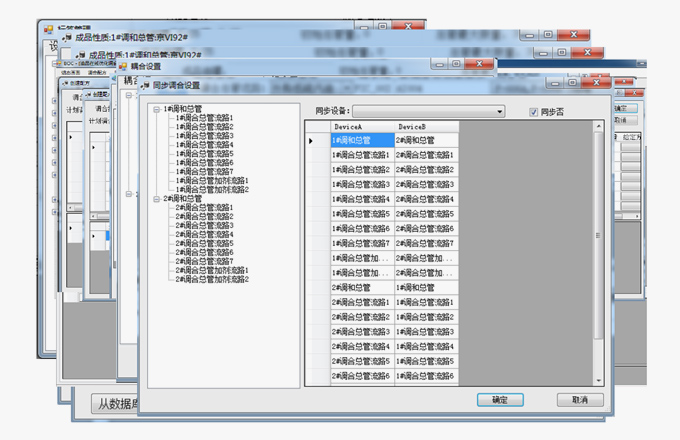

图-19 软件主界面

图-20 基础设置管理

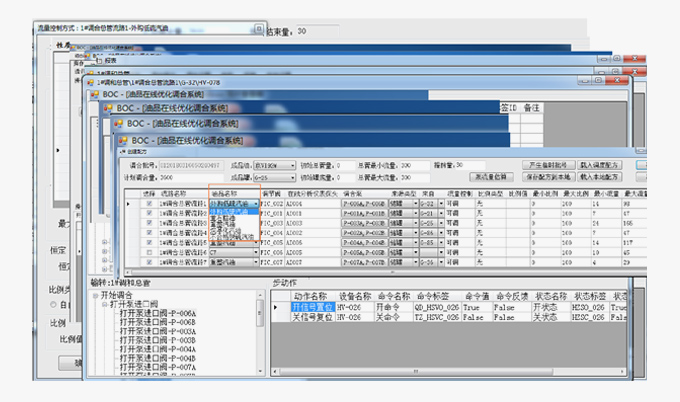

图-21 优化调度系统

图-22 生产计划系统

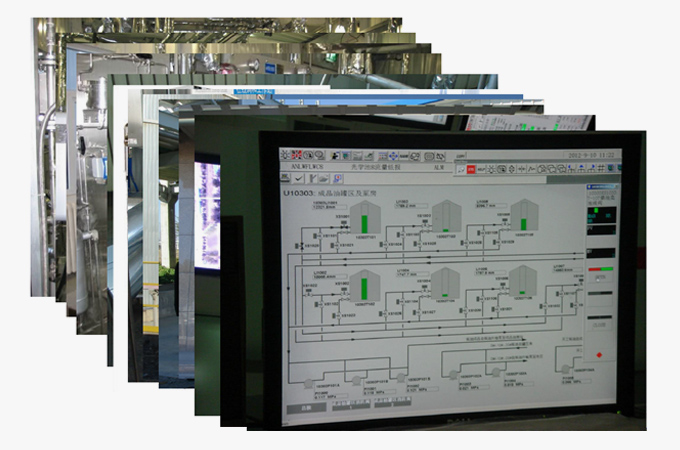

图-23 在线设备状态监控系统

图-24 商用在线近红外油品分析系统硬件系统

图-25 商用在线近红外油品分析系统软件(PatternNir)

图-26 基于PatternNir原油优化调合系统、与装置优化系统

图-27 近红外谱图采集软件(NirAcquidition)

图-28 原油快速评价系统

图-29 固定式油品快速评价系统(硬件)

图-30 原油在线优化调合系统(硬件)

典型业绩

(1)燕山石化公司储运厂

燕山石化公司储运厂,汽油在线优化调合系统, 2008年10月投运,调合组份油7种:二重催汽油、三重催汽油、重整、MTBE 、C7C8、烷基化汽油、重石脑油。成品汽油为京标93# 、97#、90#,国标93#、97# 、90# 。

系统设两个调合总管,每个总管调合能力250m³,每个总管均能调合各种牌号的成品油。年调合汽油230万吨,年效益约3276万元,系统从投运至今,优化系统一直在线运行。

采用ABB 公司在线近红外系统,带采样系统、预处理。

(2)大庆石化公司炼油厂

大庆石化公司炼油厂,汽油在线优化调合系统, 2007年10月投运,调合组份油六种: 1重催汽油、2重催汽油、重整汽油、MTBE、芳烃、低辛烷值低烯烃汽油。成品汽油为:国标93# 、97# 、90#,乙醇 93# 、97# 、90# 。

系统设一个调合总管,调合能力200m³/h ,年调合约能力120万吨,年效益约为 1790万元,系统从投运至今,一直在线运行。

采用爱文思GUIDED WAVE公司近红外系统,没有预处理系统,采用管线直接插拔式。

(3)独山子石化公司炼油厂

独山子石化公司炼油厂,柴油在线优化调合系统,其调合组分主要包括:加氢直馏柴油、加氢催化焦化柴油、加氢裂化轻柴油、加氢裂化重柴油,调合成品柴油的牌号包括: 35#柴油、20#柴油、10# 柴油、 0# 柴油。

系统设两个调合头,每个调合头的调合能力为700m³/h ,调合柴油约500万吨/年。

调合一线主要调合0#柴油,组分油不经过调合泵,从装置直接打入调合1线。调合1线为连续调合,24 小时不间断调合,多余组分旁路进入过剩组分罐。

当过剩组分积累到足够时,启动调合2线,该调合线主要调合10# 、20# 、35#等低凝柴油,该线采用间歇调合方式。

该系统2012年5月正式投运,每年创造经济效益5.4亿元。

采用TOPNIR 近红外在线分析仪系统,有采样预处理系统。