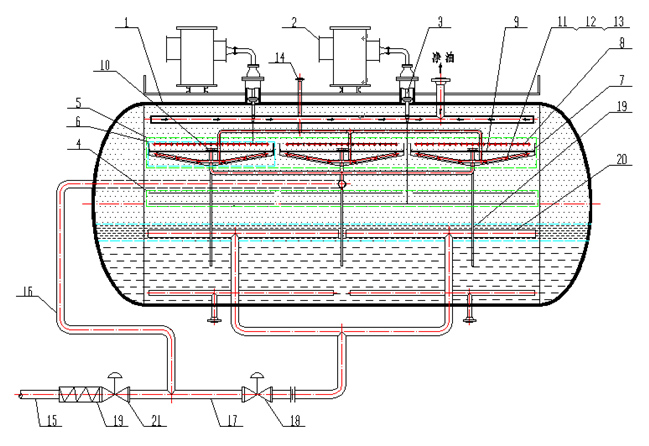

电脱盐的工作原理是在原油中注入水和破乳剂混合,原油中水溶性的无机盐也就溶于水中,然后在电脱盐罐内进行油水分离、油水在电脱盐罐内的分离是利用安装在静电罐内的电极产生高压电场,使油中的微小水滴产生极化,在电场作用下这些带电水滴互相碰撞,从而聚结成较大水滴,在重力的作用下较大水滴自由沉降到静电罐的底部形成水层,原油中溶于水中的水溶性的无机盐也就随水一起沉降至静电罐底层随水排出,而直径较大固体颗粒也可以很快沉降到底部得到分离,对于直径较小的固体颗粒(10µm以下)一部分进入到水中得到沉降。

图1. 电脱盐过程的水滴沉降机理

电脱盐设备投入运行以后能否达到各项要求的技术指标,关键取决于以下七大因素:

● 合适的强电场、弱电场电场强度

● 合适的破乳剂和注入量

● 合适的操作温度

● 合适的水质和注水量

● 合适的混合强度

● 合适和稳定的油水界面

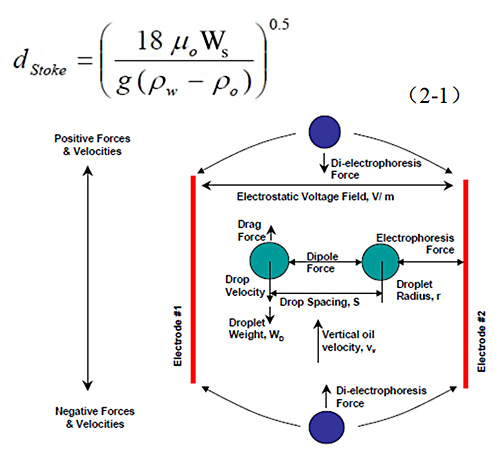

油水乳化液在电场内的上升速度Ws(也可以换算成在电场内的停留时间)

上述这七项因素如果都比较合理,电脱盐效果一定可达到预期的技术指标。这七个因素中,第七个因素油水乳化液在电场内的上升速度Ws(也可以换算成在电场内的停留时间),在设计电脱盐罐大小时就已经确定了,电脱盐设备调试和运行过程中无法调节。其余六大因素可以在设备调试或运行过程中进行中进行调节。

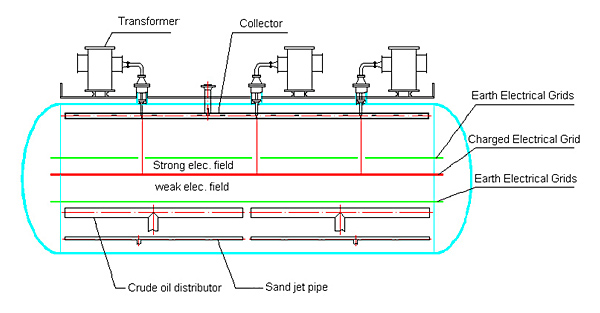

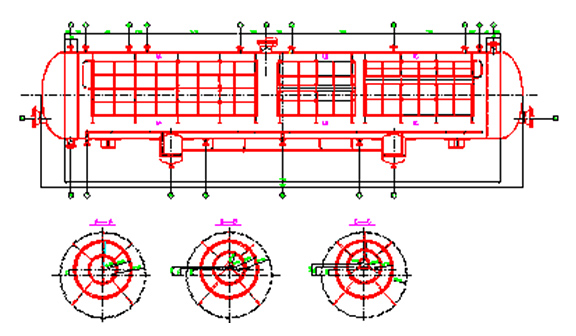

交流电脱盐脱水技术是我国最早引进的电脱盐脱水技术,其结构如下图所示,一般是在电脱盐罐内布置三层水平电极板,其中第一层和第三层电极板接地,第二层电极板带电(也有只有两层电极板的),这样在电脱盐罐内组成了交流弱电场和交流强电场。

交流电脱盐脱水技术一起结构简单、便于安装见长,特别适合于小处理量、罐体尺寸小的装置,但是,和交直流电脱盐脱水技术比较电耗大,罐内空间利用率低。

交直流电脱盐脱盐脱水效率高,电耗低,对原料油适应范围宽,目前广泛应用于各大炼化企业的原油脱盐方面。

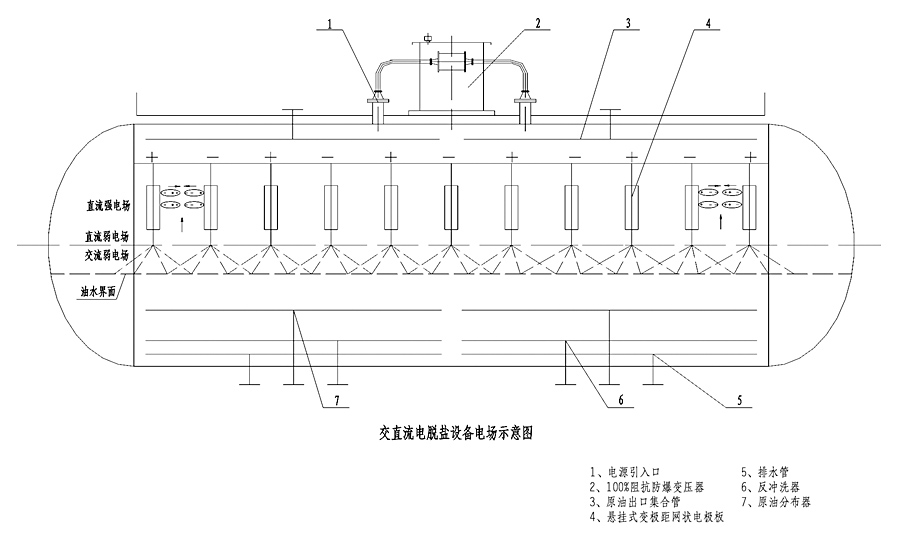

在交直流电脱盐的设计中,设计了交流弱电场、直流中电场、直流强电场。在脱盐罐内,含水量从下到上逐渐减少,根据介质的导电性能,用弱电场脱除较大的水滴,这将减少较大水滴及乳化液进入中电场和强电场,也就是说,使用弱电场可以减少电耗和因较大水滴排列造成的电场短路现象的发生,有效利用直流中电场和强电场脱出微小水滴,降低电耗,同时该技术应用保证了水滴在电场中有足够的停留时间,有利于水滴的有效分离。另外,直流电源回路中正、负极板均为半波电压,两极板间不直接构成回路,每组电极上的直流电压只为交流电压的45%,只在放电过程中极板间才有电导电流,这就大大减小了电能损耗,只有通常全波整流形式的一半。但由于电极板间有一定的电容量,正、负电极板电压下降实际有延时现象,故电极板间是有电场存在的。这也是交直流电脱盐设备比交流电脱盐设备节电的本质原因。

交直流电脱盐罐内电场布置图

交直流电脱盐脱水技术更大的优势在于在电脱盐罐内布置了梯度电场,采用了半波整流电脱盐变压器,节电效果明显,但是在用于重质原油或者容易乳化的原油而且处理量特别大时,为了控制原油在电场的上升速度,罐体特别巨大,投资高。

平流鼠笼式电脱盐脱水技术是在电脱盐罐内布置了多层鼠笼式电极板,在电脱盐罐内形成了梯度电场,进油方式为平流式进油,即从电脱盐罐体封头进出油。平流鼠笼式电脱盐脱水技术更大的优势在于电脱盐罐内布满了电场,利用率高。但是由于是平流式进油,原油在电场的流速高,因此脱水效率较低,只能用于对脱水要求不高的原油脱水方面,脱后原油含水一般在0.5%--1.5%之间,对于脱水要求较高的原油电脱盐不能使用。

重油深度脱盐技术是为了适应油品重质化和燃机发电厂的180#重质燃油脱盐而开发的新技术,其主要特点是适应油品范围宽,处理油品比重高可达0.98,50℃粘度高可达180cst;脱盐脱水效率高,经过处理的180#重质燃烧油脱后Na+k含量小于0.5ppm;破乳剂适应范围宽。重油深度脱盐技术在处理重质油品时具有很强的优势。

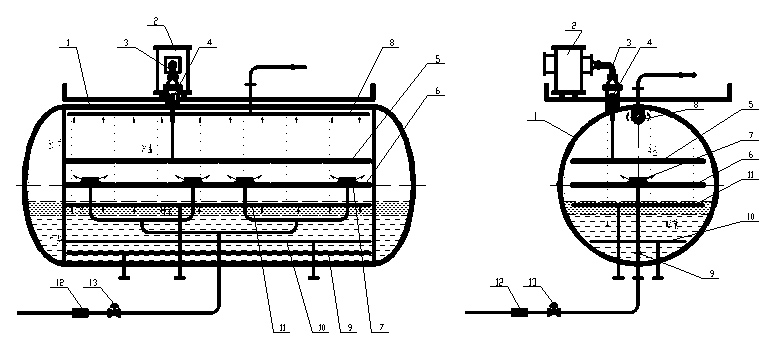

该技术具有如下特点:

1)进油分布器安装于水平安装的上下两层组合式电极板之间,水平安装的上层组合式电极板带电,水平安装的下层组合式电极板接地,原料油经过分布器出来后,由于是在强电场进油,原料油中的水滴迅速聚结成大水滴而沉降,原料油上升,水滴沉降与原料油上升几乎互不干扰,大大提高了原料油脱水效率。

2)进油方式为强电场进油,强电场有强化破乳的作用,原料油进入强电场后油水能够迅速分离。

3)进油方式为强电场进油,由于电场的辅助破乳作用,在罐内乳化层较薄,加上下层极板接地,可以保持较高的油水界位,水在罐内停留时间延长,保证了排水不带油。

4)进油分布器结构特殊,原料油经它喷出后,形成薄膜,能够均匀地分布于整个脱盐罐内,不会形成沟流。这样可以大幅提高电脱盐罐的效率。

5)使用了高效的混合设备(静态混合器+混合阀),维持较高的混合压差,保证了油、水、破乳剂能够充分的混合,使水能够均匀的以细小水滴状态分布于油中,根据水滴在电场中聚结力公式,这样可以大大提高水滴的聚结力,另外,混合均匀能够“洗涤”原料油中的盐分。

6)在电脱盐罐内安装了乳化液脱除器,可以在不停工不退油的情况下及时排出罐内乳化液,保证电脱盐装置的正常运行。

7)重油深度电脱盐技术配合乙方自有的工艺技术,可以保证重油电脱盐系统的正常运行,脱后各项技术指标达到技术协议的要求。

但是该技术和交直流电脱盐技术一样,在用于重质原油或者容易乳化的原油而且处理量特别大时,为了控制原油在电场的上升速度,罐体特别巨大,投资高。

高速电脱盐技术是近几年为了适应炼油大型化而发展起来的一种新技术,其主要特点是罐体小、原油处理量大;特别是对老装置扩能改造时,可以在原罐体不变的情况下通过改造内部结构,达到较高的处理量。不过,根据高速电脱盐在几个炼厂运行情况来看,油品较轻、脱前含盐很低时运行良好,脱后能达到3mgNaCL/L的技术指标,当原油较重(大于0.86g/cm3)时,脱盐能力较差,有时甚至不能正常送电。如上海金山石化引进了高速电脱盐后,一直不能正常运行,只好报废。高速电脱盐致命弱点在于:

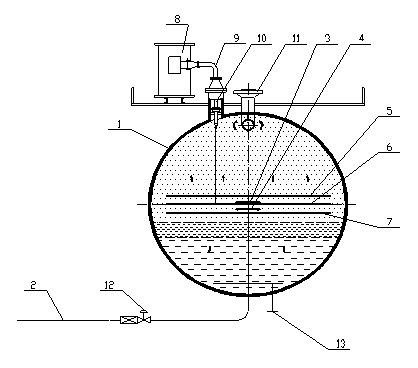

①在电脱盐罐内布置若干组上部电场和下部电场组成的独立单元,每个单元内同一根进油管上,在上、下部电场内分别设有进油喷头。电脱盐罐全部进油喷头在设备运行时都是不可调的,它无法在处理量变化或油品变化时,保证全部喷头喷出的油水乳化液流量一致。(见图1)

②电脱盐罐内以任一个电脱盐单元为例,高速电脱盐进油是分上、下两个电场进油,下部电场相当于一个低速电脱盐,没有太大问题。但是,在上部电场,下部电场浮升的原油和上部电场的原油会合后,上升速度大大提高,这样就会携带含盐小水滴出电脱盐罐,这就是高速电脱盐处理后原油含盐超标的本质原因(见下图)。

双进油双电场原油高效脱盐脱水技术在设备的内部结构上,充分利用电脱盐罐内上部原来未曾利用的空间,布置了由若干组半密闭盘式电极组成的上部电场,将单电场改为上、下部两个互不关连的低速电场,提高了原有电脱盐罐内的空间使用效率。由于将单位时间内处理的原油分配到上、下部两个互不关连的低速电场内去处理,从而降低了油水乳化液在电场内的上升速度Ws。通过将原来的单管进油,改变为分别向上部电场和下部电场分别供油的两条供油管路进油,如下图所示。通过上述方法,在原油性质和处理量发生变化时,或者根据上、下部电场原油处理效果,可以调节电脱盐罐外的两条供油管路上的流量调节阀,使上下部电场分别获得理想的处理量,达到高效脱盐和脱水的目的。